主轴加减速时间调整

NC诊断画面报警信息

在客户对应过程中,了解到客户常会为主轴的加减速时间苦恼:

加减速时间短,电机电流上升,易引发电机过热报警,降低电机寿命;加减速时间长,效率下降,没有充分发挥电机性能;如何设置合理的加减速时间呢?本篇文章就如何计算主轴电机理论加减速时间和如何调整实际加减速时间进行讲解。

1、计算理论加减速时间

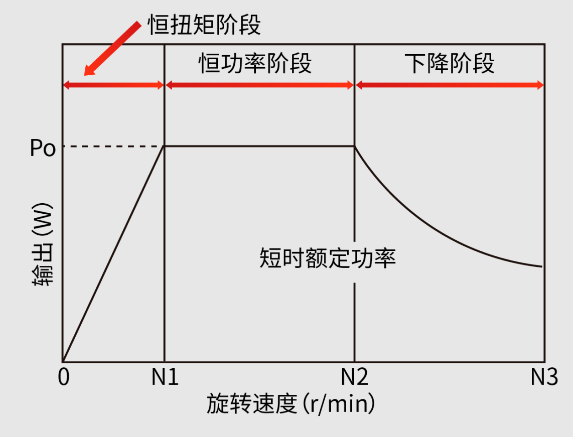

理论加减速时间以下图所示主轴电机的输出特性为基础,在各输出阶段分别进行计算。但是,因为计算中按负载扭矩(摩擦扭矩等)为零计算,因此只能算出加减速时间理论值。各规格型号主轴电机输出特性图请参阅相关资料,或咨询我司CNC技术部。

(1) 加减速时的电机最大输出:Po

加减速时的最大输出功率Po 为“ 短时额定功率” 的1.2 倍。即:Po = “短时额定功率” ×1.2 [W]

(注:短时额定功率需要根据电机型号查阅电机的输出特性图获取)

(2) 所有负载惯量: Jall

所有负载惯量指主轴电机的惯量与根据电机旋转的零部件( 机械主轴、刀具等) 的所有惯量总和。

即:J all= ( 电机惯量) + ( 主轴换算的惯量)[kg・m2]

将(1)(2) 的值用作公式的常数代入下述公式中。

在N 的对应区域选定“(3) ~ (5)”,计算达到转速N(r/min) 的加减速时间。

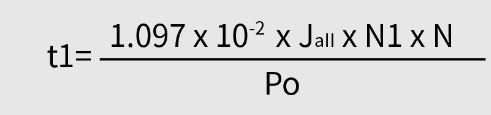

(3) 恒扭矩区域的加减速时间:t1 … 0 → N[r/min](0 ≤ N ≤ N1)

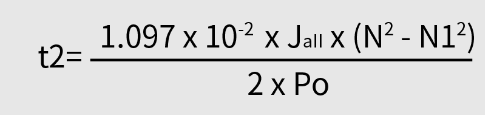

(4) 恒功率区域的加减速时间:t2 … N1 → N[r/min](N1 < N ≤ N2)

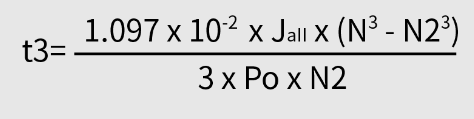

(5) 降低输出区域的加减速时间:t3 … N2 → N[r/min](N2 < N ≤ N3)

综上,0→N3[r/min]的加减速时间T=t1+t2+t3 [s]

二、加减速时间的测定

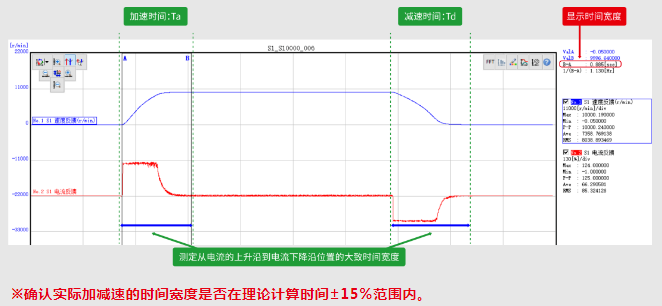

使用NC Analyzer2 软件进行主轴电机实际加减速波形的采集,主要采集速度反馈和电流反馈波形,以测定加减速时间。

影响加减速时间的因素有很多:

1. 主轴电机驱动单元输入电压较低时,加减速时间可能变长

2. 主轴单元摩擦扭矩大会导致加减速时间不一致

3. 主轴电机与主轴驱动单元使用了非指定产品

4. 电机标准参数设定异常

注:请确认以上项目以保证加减速时间在要求范围内。